目前,我国乙烯工业已经进入了快速发展时期,尤其是煤制烯烃乙烯工程,近几年发展迅速。大型混炼挤压造粒机组是急需国产化的乙烯工程用重大石化关键装备,可应用于石油炼化和煤化工烯烃造粒工序。相关行业专家指出,目前我国大型聚乙烯连续混炼挤压造粒机组国产化研制的成果已超越国际,且技术成果在国内占据重要地拉,其整体指标达到国际先进水平,部分性能优于进口同类机组,经济效益和社会效益显著,希望可以大力推广。

近期,由炼化工程十建公司承建的延安煤油气资源综合利用项目45万吨/年HDPE(高密度聚乙烯)装置挤出造粒机,一次开车成功并产出合格产品。这标志着该项目各套装置进入开车投料阶段。

十建延安HDPE项目挤出造粒机组一次开车成功

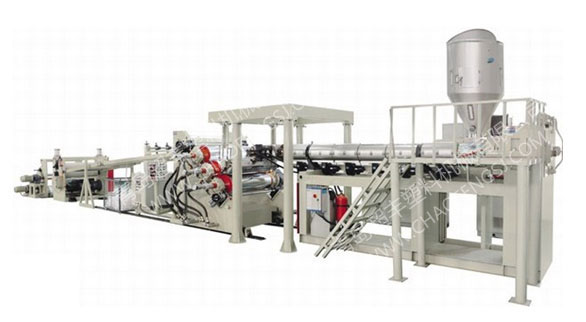

据了解,该挤出造粒机组是45万吨/年HDPE(高密度聚乙烯)装置的核心设备,也是全球单产能力最大的一套高密度聚乙烯生产线。十建延安石化项目全体参建员工通过管理创新、工效提升的方式来提高项目建设效率,累计完成安装工艺管道200000吋径,钢结构3900吨,工艺设备267台/套,敷设电气电缆180000米,仪表电缆338000米等生产线施工任务。5月底,该机组被首次启动成功开车。

目前,该机组运行正常,各项指标均达到了设计要求,经过 24小时轮班进行保运工作,现已确保装置安全、优质、高效、稳定运行。这表明我国大型混炼挤压造粒机领域的专项科研成果又一次取得新进展。

近年来,我国在大型聚乙烯连续混炼挤压造粒机组国产化研制的道路上从未止步。从设计到研制,通过技术创新不断攻克难关,最终获得了各项专利,填补了国内多项行业空白。

大橡塑公司30~35万吨/年大型挤压造粒机组通过验收

由大连橡胶塑料机械股份有限公司承担的辽宁省“30~35万吨/年LLDPE双支撑连续混炼挤压造粒机组国产化研制”科技创新重大专项项目,早在两年前就已完成相关验收工作。

据悉,大型聚乙烯连续混炼挤压造粒机组是百万吨乙烯工程的关键设备,以往国内百分之百进口,是国家重大装备国产化项目。该项目从2011年开始,在中石化科技部立项,组织大橡塑公司、北京化工大学等六家企业进行产学研攻关,并由大连橡胶塑料机械有限公司主承担。

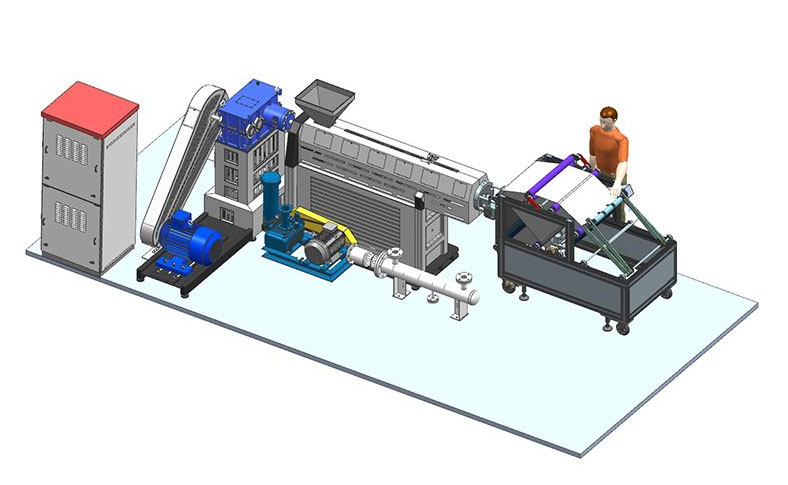

大橡塑公司在该重大造粒项目上先后完成了整机的设计、制造、安装调试、运行管理等一整套的研制工作,实现了机组一键式开车智能化控制,攻克了大型复杂型面整体式转子、大型机筒、双输出轴超高扭矩减速器、大排量熔体齿轮泵与水下切粒系统等关键零部件的设计和制造关键技术。

经过近三年的攻关,大橡塑公司研制开发了国内首套具有自主知识产权的大型聚乙烯连续混炼挤压造粒机组,并于2013年1月交付中石化齐鲁分公司投入使用,该机组经过近三年的运行考核,完全达到用户的工艺要求,运行平稳可靠。

同时,该机组作为中天合创鄂尔多斯煤化工项目中的137万吨煤制烯烃项目重要组成部分,进行了全负荷性能试验。经应用验证,主要性能指标均达到国际先进水平,项目机组可替代进口,对打破国外长期技术和价格垄断,推动我国煤制烯烃、石化炼油乙烯产业快速发展具有一定的积极作用。

总之,于造粒机行业而言,技术难题的突破是至关重要的,而我国大型混炼挤压造粒机领域的专项科研项目的成功验收,无疑是取得了行业科技探索的重大成果。这对解决我国高端造粒机设备依赖进口,打破国外技术垄断具有重大意义。同时,也在一定程度上促进我国乙烯工业以及塑料产业快速发展,并使得我国塑机行业装备早日实现国产化的美好愿景指日可待。

当前位置:

当前位置: